ПОКРЫТИЕ МЕТАЛЛОМ РАСТЕНИЙ И ФРУКТОВ

Для покрытия металлом растений, фруктов и т. п. их предварительно высушивают, а затем обрабатывают в спирте или в растворах хлорида натрия, бария или кальция, уксусной или салициловой кислоты в течение нескольких минут.

После этого на поверхность предметов, покрываемых металлом, наносят несколько тонких слоев шеллачного лака.

Для металлизации растений готовят четыре раствора (применяя при этом дистиллированную воду):

1-й раствор — 4 г гидроксида натрия на 100 мл воды;

2-й раствор — 4 г нитрата серебра на 100 мл воды;

3-й раствор — 7 г аммиака (25 %-ный раствор) на 100 мл воды;

4-й раствор — 2,5 г сахара на 85 мл воды.

Все четыре раствора сливают в один сосуд и в полученную жидкость опускают растение, которое хотят металлизировать. После того как поверхность растения покроется серебром, его вынимают из раствора, промывают водой и загружают в гальванопластическую медную ванну.

Для устранения плавучести в электролите фрукты, растения и т. п. прикрепляются на парафине к стеклу или кусочку пластмассы.

ПОКРЫТИЕ МЕТАЛЛОМ

ИЗДЕЛИИ ИЗ ДЕРЕВА,

ПЕРЬЕВ ПТИЦ

Мелкие изделия из дерева, например рельефы, могут быть покрыты тонким слоем металла. Такие металлизированные деревянные изделия будут выглядеть как металлические литые предметы.

Предварительно изделия из дерева проваривают в воске или парафине, церезине, озокерите или других восковых смесях для устранения гигроскопичности, так как дерево впитывает электролит. Затем изделия графитируются, на них устанавливаются проводники, подвешивается груз и форма загружается в ванну.

Таким же способом могут быть покрыты металлом перья птиц, но их не проваривают в воске или парафине, а только погружают в расплавленный состав, после чего графитируют, прикрепляют проводник и груз.

ИЗГОТОВЛЕНИЕ ПРЕСС-ФОРМ

ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ

ИЗ АКРИЛАТА

С помощью гальванопластики можно изготовлять пресс-формы для прессования в них предварительно размягченного акрилата (органического стекла). Для этого с рельефной модели снимают металлический контррельеф, наращивая металл в гальванопластической ванне непосредственно на модель. Готовят рельефную модель из гипса или пластилина.

Покрыв модель графитом и приложив проводники из проволоки, модель загружают в гальванопластическую ванну и выдерживают ее до отложения на ней меди толщиной не менее 1,5— 2 мм.

Полученный медный контррельеф облуживают с обратной стороны оловянно-свинцовым припоем и устанавливают на столе вниз контррельефом, подложив лист асбеста.

Заключив контррельеф в стальное кольцо (рис. 11), в него заливают свинец или баббит, который припаивается к облуженной стороне контррельефа. Кольцо легко отрезать от трубы соответствующего диаметра. Во избежание растекания свинца контррельеф вдавливают в песок, предварительно насыпанный на асбест. Песком следует засыпать и внешние края кольца.

В полученной таким образом пресс-форме можно прессовать изделия из пластической массы — органического стекла, предварительно размягчив его над электрической плиткой или в кипятке до состояния резины.

Для прессования размягченное органическое стекло укладывают на полученную пресс-форму, поверх которой кладут толстую губчатую резину, а затем стальную плитку толщиной 4— 5 мм.

Подготовленную пресс-форму ставят на пресс и сдавливают массу органического стекла в течение 3—5 мин почти до полного отвердевания.

После прессования форму вместе с моделью погружают в воду для окончательного охлаждения и извлекают модель из готовой формы легким постукиванием. Для выдавливания моделей небольших размеров (5—6 см) достаточно канцелярского винтового пресса или гидравлического пресса, имеющегося в каждом физическом кабинете школы.

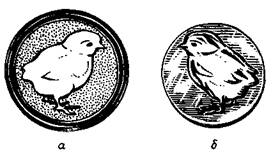

Рис. 11. Пресс-форма (а) и модель (б)

ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ МЕДИ

И СПЛАВОВ НА МЕДНОЙ ОСНОВЕ

Декоративное оксидирование гальванопластических изделий из меди, а также изделий из бронзы и латуни позволяет отделывать их разноцветными оксидными пленками. Результаты получаются различные в зависимости от применяемых растворов, их концентрации, температуры и т. п. При оксидировании изделий из бронзы и латуни играет важную роль состав этих материалов.

Оксидирование бронзы и латуни

Исследования по оксидированию различных изделий из латуни и бронзы показали, что цвет и качество оксидных пленок в значительной мере зависят от состава этих сплавов.

Так, при почти одинаковых количествах в бронзах меди, олова и цинка (87 % меди, 8 % олова и 5 % цинка) при отсутствии свинца оксидные пленки образуются значительно труднее. На бронзах же с присадками свинца в пределах от 0,5 до 2,5 % получение оксидной пленки облегчается и качество ее повышается.

При проведении опытов по оксидированию были исследованы различные составы. При обработке изделий сульфидом аммония оказалось, что бронзы, а также латуни, например марки Л-62, со значительным количеством цинка (12—22 %) оксидируются значительно труднее, чем бронза с 4—8 % цинка, и латунь, содержащая цинка не более 10%.

Таким образом, наличие в сплаве свыше 10 % цинка затрудняет оксидирование сульфидом аммония.

Старинный оксидирующий рецепт на основе «серной печени» был усовершенствован следующим образом: после растворения кристаллов «серной печени» в горячей воде ее добавляли в сульфид аммония. В зависимости от количества добавляемого раствора удавалось получить оксидную (сульфидную) пленку от светло- до темно-коричневого и почти черного цвета.

При этом оксидная пленка получается весьма качественная — равномерного цвета и прочная.

Еще один состав, применявшийся для оксидирования,— 10 %-ный водный раствор тиокарбоната. В этом случае оксидные пленки получаются на всех видах бронз, за исключением бронз и латуней, содержащих значительные присадки цинка.

Наконец, для оксидирования испытывался раствор тиоантимоната натрия («соль Шлипе» — двойная соль пяти-сернистой сурьмы и сульфида аммония). Лучшим оказался раствор, состоящий из 2,5 г тиоантимоната натрия в 1 л 4 %-ного раствора гидроксида натрия. При погружении бронзовых изделий в этот раствор образуется равномерно распределенная оксидная пленка коричневого цвета с легким красноватым оттенком.

Бронзы и латуни с повышенным содержанием цинка и в этом растворе оксидируются труднее.

Из всех рассмотренных оксидирующих растворов универсальным оказался раствор из нитрата серебра и нитрата меди. Установлено, что наилучшие результаты достигаются при использовании 1 %-ного раствора нитрата серебра и 10 %-ного нитрата меди, взятых в соотношении 1 : 1 (по объему).

Раствор наносится кистью и тщательно растирается. В зависимости от требуемого цвета процесс оксидирования повторяется. Раствор дает хорошие результаты на бронзах и латунях с присадками цинка.

Резюмируя вышесказанное, можно сделать следующие выводы:

при сульфидном оксидировании (с добавлением «серной печени») недопустимо наличие в составе сплава более 10 % цинка. В этом случае оксидирование затруднено, а иногда просто невозможно;

присутствие олова влияет на цвет оксидной пленки;

наличие свинца в количестве от 0,5 до 2,5 % облегчает образование оксидных пленок и улучшает их качество.

Наиболее распространенным является раствор «серной печени», дающей темно-коричневые шоколадные цвета. (Получение «серной печени» было описано в выпуске «Сделай сам» № 5 за 1989 год.)

Для цвета старой бронзы изделия обрабатывают раствором, содержащим следующие вещества, в граммах:

Хлорид кальция 34

Нитрат меди 120

Сульфат меди 60

Хлорид аммония 20

Компоненты растворяют в 1 л горячей воды и горячим раствором несколько раз смачивают поверхность изделия. Очередной раз наносят раствор только после высыхания предыдущего слоя раствора.

Во всех рецептах, приведенных ниже, содержание отдельных компонентов дано в граммах, при этом смесь компонентов растворяется в 1 л дистиллированной воды.

Рецепт № 1 ( коричневые тона)

1-й состав

Сульфат меди 500

Хлорид цинка 500

На изделие наносят смесь в виде кашицы. Покрытию дают высохнуть, затем смывают водой.

2-й состав

Гипохлорид калия (или натрия) 6

Сульфат меди 28

Раствор подогревают и смачивают им изделие.

3-й состав

Сульфат меди 25

Сульфат никеля 25

Гипохлорид калия 12

Перманганат калия 7

Изделия погружают в раствор на 0,5—2 мин и нагревают до кипения. Большие скульптуры обливают горячим раствором или наносят его щеткой.

Раствор дает тона от светло-коричневого до темно-коричневого. Если изделие долго держать в растворе, оно получает черную окраску. Длительная обработка раствором создает грубую поверхность.

Рецепт № 2 (светло-коричневый цвет)

Хлорид натрия 100

Нитрат аммония 100

Нитрат меди 10

Раствор нагревают до 100 °С и погружают в него изделие. При погружении изделие встряхивают.

Рецепт № 3 (коричнево-медная окраска)

1-й состав

Ацетат меди 30

Хлорид железа 30

Хлорид аммония 10

Раствор наносят кистью, затем изделие нагревают до почернения, промывают и сушат. Для получения коричневой окраски в раствор вводят медный купорос.

2-й состав

Нитрат калия 10

Хлорид натрия 10

Хлорид аммония 10

5 %-ная уксусная кислота 1

Изделие натирают горячим раствором.

3-й состав

Сульфат меди 300

Перхлорат калия 160

Температура раствора 80 °С. После нанесения раствора изделие протирают мягкой латунной или очень жесткой волосяной щеткой, снова наносят на него раствор, затем промывают поверхность изделия водой.

Рецепт № 4 (бронзовый цвет)

1-й состав

Сульфат никеля 20

Соль хлорноватистой кислоты 40

Сульфат меди 180

Перманганат калия 2

2-й состав

Хлорид аммония 120

Оксалат калия 40

5 %-ная уксусная кислота 1

Рецепт № 5 (цвет от коричневого до черного)

«Серная печень» 10—20

Сульфид калия или сульфид натрия 6

Хлорид аммония 20

Рецепт № 6 (цвет от светло-коричневого до темно-коричневого)

Ацетат аммония 50

Ацетат меди 30

Хлорид аммония 0,5

Изделия погружают на 5—10 мин в кипящий раствор. Без добавления в раствор хлорида аммония процесса окрашивания не происходит. При большом содержании хлорида аммония изделия чернеют от света. Если добавить к раствору 4 г сульфата меди, то изделие приобретает темный шоколадный тон; при меньшем количестве сульфата меди — более светлые тона.

Патинирование скульптуры

Светло-коричневую пленку на бронзе и меди получают погружением предмета на 2—3 мин в раствор, состоящий из следующих веществ:

Сульфат меди 60

перманганат калия 7,4

Температура раствора 90—95 °С. Раствор наносят и кистью.

Для окраски бронзы в темно-коричневый цвет растворяют 195 г карбоната меди в 1 л концентрированного гидроксида аммония и после этого раствор разбавляют водой 1 : 10. Изделие погружают в раствор с температурой 80—90 °С.

Зеленые пленки могут быть получены распылением из краскопульта или аэрографа раствора, состоящего из 104 г сульфата аммония, 3,7 г сульфата меди и 1,5 г концентрированного гидроксида аммония (все растворяют в 1л воды). Распыление повторяют 5 раз с интервалами 10— 15 мин для сушки. Недопустимо попадание воды на поверхность изделия ранее 3—4 ч.

Электохимические

и химические способы

декоративной отделки изделий

Выше были приведены различные рецепты химической декоративной отделки медных и бронзовых изделий.

В школе, на станциях юных техников или дома можно производить декоративную отделку гальванопластических изделий и различных металлических предметов электрохимическим способом, покрывая их пленкой других металлов.

Приведем несколько способов декоративных отделок, дающих наиболее интересный эффект: серебрение; окрашивание изделий в яркие и пестрые цвета; декоративное хромирование, имитирующее агат; химическое никелирование; отделка «кристаллит»; декоративная отделка изделий из алюминия и его сплавов путем электрохимического оксидирования и окрашивания полученной оксидной пленки в органических (анилиновых) красителях, которые применяют для окраски шерстяных тканей.

Гальваническое серебрение. Многие изделия, изготовленные из меди, латуни, легко покрыть серебром. Для этого готовят электролит следующего состава, в граммах:

хлорид серебра 40

гексацианоферрат калия 200

карбонат калия 20

вода дистиллированная 1000

Температура электролита 20—80 °С. Плотность тока 1,0—1,5 А/дм2. Анод из серебра.

ПРИГОТОВЛЕНИЕ ХЛОРИДА СЕРЕБРА

Для получения хлорида серебра к раствору нитрата серебра приливают (в темном помещении) раствор хлорида натрия. После образования хлорида серебра в виде творожистого осадка жидкость сливают, осадок несколько раз промывают водой, затем переносят в 10 %-ный раствор гексо-цианоферрата калия (красной кровяной соли), где хлорид серебра растворяется. -.

При отсутствии нитрата серебра его готовят из чистого высокопробного серебра, для чего берут 10 г металлического серебра и измельчают его. Порошок помещают в фарфоровую чашку, содержащую 50 см3 азотной кислоты плотностью 1,25 см3. Чашку нагревают на песочной бане, размешивая жидкость стеклянной палочкой.

Серебро растворяется, при реакции выделяется бурый ядовитый газ (оксид азота), поэтому процесс растворения серебра следует проводить в вытяжном шкафу (в условиях химического кабинета). Нагревание ведут до полного растворения металлического серебра и прекращения выделения газов. Раствор охлаждают, затем, перемешивая, добавляют 3—4 части дистиллированной воды.

Химическое серебрение. Для химического серебрения раствор готовится следующим образом: 20 г нитрата серебра растворяют в небольшом объеме дистиллированной воды и переводят его в хлорид серебра, добавляя 20 г раствора хлорида натрия (сливание растворов поваренной соли и нитрата серебра проводят в темной комнате). Выпавший осадок хлорида серебра несколько раз промывают водой, затем переносят его в предварительно приготовленный 5 %-ный раствор тиосульфата натрия (100 мл). Для серебрения медных и латунных изделий их смачивают указанным раствором с добавкой мела или зубного порошка. Щеткой натирают изделия этой кашицей. По окончании серебрения изделие промывают сначала струей холодной воды, затем теплой или горячей и, наконец, в 2—3 %-ном растворе уксусной кислоты.

Окрашивание медных или омедненных изделий в яркие цвета. Интересные декоративные эффекты удается получить электрохимическим способом, нанося на поверхность тончайшие пленки оксида меди.

Окрашивание меди в яркие цвета производится двумя способами: химическим и электрохимическим. Эти методы обработки позволяют получить широкую гамму цветов на медных гальванических покрытиях.

Химическое окрашивание. Раствор для декоративной отделки меди и омедненных изделий в яркие цвета содержит, в граммах:

Тиосульфат натрия 125

Ацетат свинца 40

Вода дистиллированная 1000

При составлении ванны каждый компонент растворяют отдельно и смешивают перед самым употреблением.

Изделия, укрепленные на проволоке, погружают в ванну, слегка перемещая их в растворе до тех пор, пока не получится требуемый цвет, затем быстро промывают в воде. В процессе окрашивания на поверхности образуется пленка сульфида свинца. Этот раствор при нагревании дает в первые несколько секунд золотистое окрашивание, затем (через 0,5 мин) окраска изменяется и переходит сначала в синий цвет, а затем и в другие цвета (см. табл.). Проще всего окрасить изделие в золотистый или синий цвет, так как они «живут» сравнительно длительное время и их проще зафиксировать.

Последовательность изменения цвета

медных и латунных предметов

при обработке в растворе

сульфида свинца

Медь

Латунь

Золотистый

Золотисто-желтый

Оранжевый

Лимонно-желтый

Синий

Оранжевый

Желто-красный

Желто-красный

Зеленовато-фиолетовый

Оливково-зеленый

Для образования синего цвета следует поддерживать температуру раствора до 60 °С, а для получения золотистого цвета — 35—40 °С.

Также осуществляется окрашивание изделий из латуни в растворе, содержащем 125 г гидроксида натрия, 50 г натриево-калиевой соли винной кислоты (сегнетовой соли), 100 г сульфата меди.

Раствор составляют следующим образом: все три компонента в отдельности растворяют в воде, затем раствор гидроксида натрия смешивают с раствором сегнетовой соли и, наконец, в раствор вводят сульфат меди. Температура раствора не ниже 18—20 °С.

Электрохимическое окрашивание. Такое окрашивание медных и латунных изделий в различные цвета производят нанесением тончайшей пленки оксида меди на катоде (изделие) из водных растворов органических соединений меди. Способ позволяет окрашивать медь и латунь в различные яркие цвета, меняя способ обработки. Электролиз при окрашивании ведется при очень низких плотностях тока.

Существенный фактор для получения качественного, равномерного цвета на металле — предварительная подготовка окрашиваемой поверхности. Равномерную окраску трудно получить на слишком тонкой оксидной пленке. Для того чтобы избежать неравномерности интерферирующего оттенка, возникающей вследствие различной светопогло-тительной способности металла, применяют гальваническое нанесение подслоя из меди толщиной 10—20 мкм. Кроме того, рекомендуется предварительное полирование поверхности, а также ее крацевание или пескоструйная обработка.

Изделия с подготовленной поверхностью обрабатывают в гальванической ванне при очень малых плотностях тока (0,05—0,1 А/дм2). Анод медный.

Изменение цвета пленки зависит от выдержки изделия в электролите.

Цвет Время, с

Оранжевый 20

Красный 40

Пурпурный 60

Синий 80

Светло-зеленый 100

Желтый 140

Золотисто-желтый 170

Розово-красный 200

Пурпурный, синий 230

Темно-зеленый 260

Для получения тонких цветных оксидных пленок наиболее удобными являются растворы, в которых оксид меди образуется с умеренной скоростью. Если скорость образования оксида меди на катоде слишком велика, рост пленки задерживают, например, снижением щелочности раствора, понижением температуры, разбавлением раствора или комбинацией этих приемов.

Ниже приводятся рецепты растворов для получения оксидных пленок; содержание компонентов в 1 л раствора дано в граммах.

1-й рецепт

Сульфат меди 100

Оксипропионовая кислота 150

Гидроксид натрия 112

2-й рецепт

Сульфат меди 100

Лимонная кислота 355

Гидроксид натрия 246

3-й рецепт

Сульфат меди 100

Гликолевая кислота 128

Гидроксид натрия 112

4-й рецепт

Сульфат меди 100

Гидротартрат калия 125

Гидроксид натрия 35

5-й рецепт

Сульфат меди 24

Салициловая кислота 56

Гидроксид натрия 42

6-й рецепт

Сульфат меди 50

Тростниковый сахар 100

Гидроксид натрия 50

7-й рецепт

Сульфат меди 10

Глицерин 125

Гидроксид натрия 50

8-й рецепт

Сульфат меди 100

Пирофосфорная кислота 275

9-й рецепт

Сульфат меди 15

Гидроксид натрия 400

10-й рецепт

Сульфат меди 15

Тетраборат натрия 150

Электрохимическое окрашивание производят также в электролите следующего состава:

Сульфат меди 60

Сахар-рафинад 90

Гидроксид натрия 40

Раствор, содержащий сульфат меди и сахар, следует вливать в раствор щелочи. Аноды — медные. Режим работы следующий: температура 25—40 °С, катодная плотность тока 0,01 А/дм2. Изделия после погружения в ванну выдерживаются без тока в течение 1 мин.

По мере уменьшения объема электролита в раствор добавляется дистиллированная вода. Свежеприготовленный электролит может работать длительное время без корректирования, пока концентрация электролита не снизится на 1/3.

Для повышения блеска поверхностей в электролит добавляют 20 г карбоната натрия. Однако электролит без карбоната натрия более стоек. Снятие цветного оксидного слоя производится в 5 %-ном растворе аммиака. Для лучшего предохранения окрашенного слоя от коррозии и механических повреждений изделия рекомендуется покрывать прозрачным лаком (нитролаком, глифталевым, перхлорвиниловым и др.).

Хороший эффект дают и другие электролиты, например следующего состава, в граммах:

Сульфат меди 110—115

Лимонная кислота 100—105

Гидроксид натрия 120—125

Вода 1000

Температура раствора комнатная, плотность тока от 0,08 А/дм2 и выше.

Источник: http://anytech.narod.ru/homegalv.htm |